华中科技大学无锡研究院围绕“复杂曲面零件数字化制造”理论,在航空发动机及燃气轮机(简称“两机”)和高铁轨道交通装备等领域通过原始创新和集成创新,攻克了关键共性产业技术,实现了科技成果转移转化,创造了巨大经济社会效益。

一、自主创新摆脱两机制造技术“卡脖子”现状

两机是国防、运载和能源领域核心动力装备,被称为“工业皇冠上的明珠”;叶片叶盘是两机中直接参与能量转换的关键零部件,被称为两机“第一关键件”。我国目前叶片叶盘制造技术与国际水平相比差距较大,同时,遭遇国外发动机公司严密的技术封锁和昂贵的交钥匙工程,是“买不来”、“讨不来” 的关键共性技术,是影响我国两机自主研制生产的“卡脖子”环节。

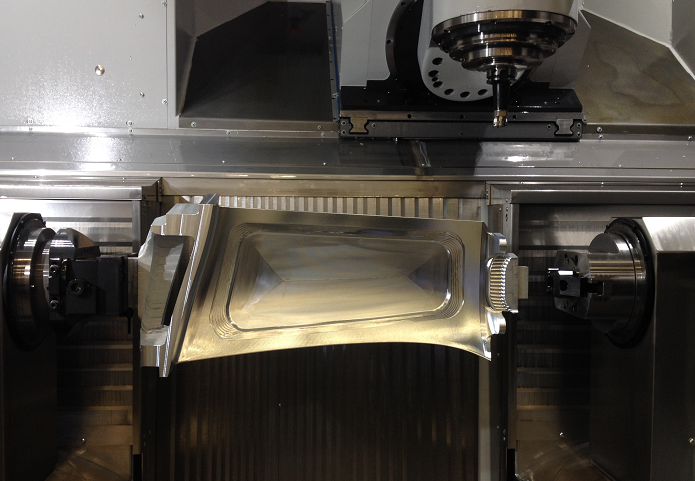

基于在“复杂曲面数字化设计与制造”国家两期973项目和国家自然科学进步一等奖的理论成果,面向两机产业化应用,开发了周向侧铣、周向定切宽、RSF混合铣、自适应变形控制、加工补偿等创新工艺技术,积累了近40项自主知识产权,有效解决了业界加工效率低、变形控制难、品质一致性差、刀具磨损严重等系列难题,实现了“自主理论研究——自主产业技术——自主产业应用”的正向研制道路,建立了高校理论研究成果产业化技术转化的模式。

技术成果已经成功应用于11家企业近20类产品中,服务了省内无锡透平叶片有限公司等一批国有和民营中小企业以及省外中国航发、中国航天、东汽、哈汽等行业领军企业。实现了长弦宽幅薄壁航发OGV导向叶片自适应变形控制加工技术自主掌握,突破欧美技术垄断;完成了高温合金等难加工材料整体叶盘高效加工自主工艺技术,平均为企业加工提效30%以上;开发了具有自主知识产权的国产叶片叶盘CAM软件工具库,填补了行业空白;联合无锡透平叶片有限公司成功实施了省科技成果转化项目,直接为企业增值降本超过亿元。

二、创新引领解决大型构件磨抛“智能化”难题

高铁是中国制造的靓丽名片,客车是城市交通的主要工具,风电是清洁能源的支柱之- -,与国民生活息息相关,具有巨大的装备市场需求。虽然其制造水平已经逐步实现了数字化和自动化,但在高铁车体、客车车厢、风电叶片等大型构件的磨抛加工依然以“传统人工”为主,需要耗费大量的人工,并面临加工环境恶劣、工人招工难等问题约束,成为行业进步的“短板”,市场呼唤的“痛点”,亟待需要全新的智能化加工解决方案。

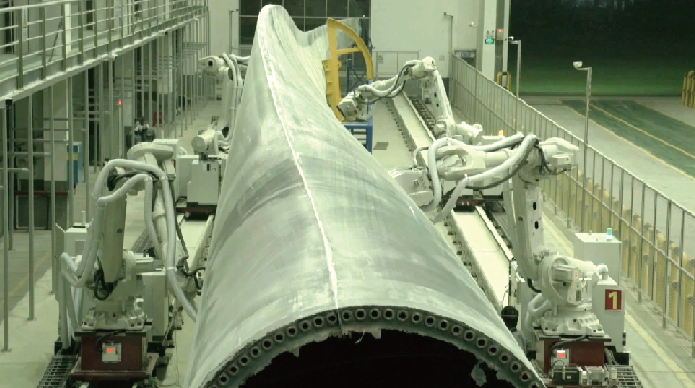

基于丁汉院士“复杂曲面数字化制造”和“ 共融机器人”理论成果,面向大型构件智能磨抛加工产业化应用,开发了全数字化多机器人协同智能磨抛装备,集成了激光测量、三维重构、余量判定、机器人轨迹优化、末端力控、机器人系统集成等多学科技术,完全替代了传统人工磨抛,大幅提升加工效率,有效改善磨抛表面质量,解决了困扰行业的难题,实现了“市场需求牵引一>集成创新技术- ->市场需求验证”的以需求为导向的产业技术集成创新道路。

技术成果已经以市场化评估2100万的价格成功转让至中国中车集团,并且与中国中车株洲所联合成立有研发团队持股的混合所有制公司——无锡中车时代智能装备科技有限公司,实现技术成果的就地产业化。该技术成果通过江苏省新产品新技术鉴定,并荣登2017江苏省产业技术研究院十大技术转移优秀案例榜首,建立了“高校理论成果——产业技术转化——市场化转移——合资共建实体——产品产业化”的科技成果与产业需求深度转化融合的典范。目前,多机器人协同智能磨抛装备已经稳定运行于多条大型风电叶片产线(打磨叶片长度60米,打磨效率是传统人工的5倍,打磨表面一致性提升1倍以上),并成功推广应用于高铁白车身智能打磨、电动大巴车体智能打磨,开辟了一个巨大的机器人打磨细分市场。