研究所简介

科研团队

总体定位及方向

科研成果

中心依托华中科技大学无锡研究院及数字制造装备与技术国家重点实验室,围绕航空、能源、船舶、汽车等领域科研院所及企业对先进制造技术的需求,开展复杂曲面零部件数字化制造技术的研究。聚集了一批复杂曲面数字化制造技术领域的专家,建立了包括院士、教授、博士及工程师在内的高素质科研队伍,经过多年的数字化制造技术研究与积累,与全国多家企业建立了密切的合作,具有深厚的理论基础及丰富的工程实践经验。中心配备性能卓越、种类齐全的加工、检测等进口设备,能够开展高端零部件的加工工艺技术研究及服务工作。在湖北省武汉市及江苏省无锡市均设有研发中心,本着高质、高效的经营理念,为华中及华东地区乃至全国的广大科研院所及企业提供各种复杂零部件的数字制造技术服务。

研发团队由中科院丁汉院士领衔,建立了包括教授、博士及工程师在内的高素质科研队伍。现有科研人员8名,其中研究生学历约占80%。成员长期驻扎加工现场从事复杂零件制造基础理论及关键工艺技术研究,了解工程需求及产品难点。

叶片叶轮稳定可靠性新技术研究、加工一致性及精度控制技术研究、工艺优化及高效率加工技术研究。

为生产型企业提供对现有制造工艺技术的优化升级服务。

平台以企业量大、批次多、技术难度大的典型零部件加工工艺为研究对象,以提高加工效率、降低成本为目标,深入研究、优化现有工艺技术,帮助企业降本增效、提高市场竞争力。

为高校、科研院所及企业研发部门提供多品种、小批量精密零部件试制服务。

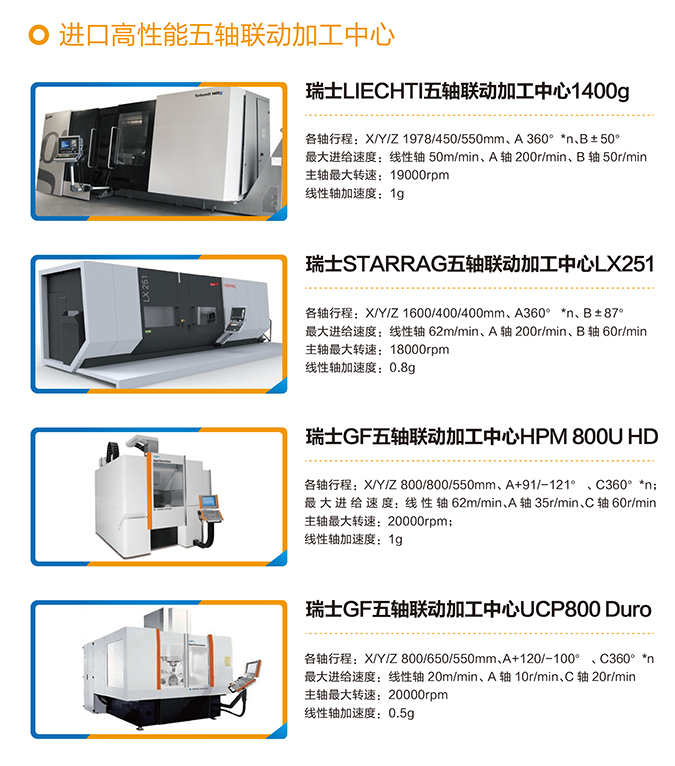

平台依托性能优越、种类齐全的进口设备及专业技术团队,能够迅速响应高校、科研院所及企业研发部门周期紧、变化多的零部件试制需求,高质高效地为客户提供试制服务,缩短企业产品研发周期。

为企业提供各类复杂零部件加工成套解决方案。

平台通过对复杂曲面零件制造十几年来的科研投入与技术积累,具备了快速开发高端零部件加工工艺的能力,能够为企业提供各式新产品加工成套解决方案,帮助企业解决其在新品制造上研发力量不足、周期紧、成本高的难题。

1.科研成果

(1)专有技术

(2)知识产权

(3) 平台核心技术:

①高效路径规划

线接触成形加工

线接触侧铣加工是用刀具侧刃成形的加工方法,相对于用刀具端部成形的点铣加工具有材料去除率高、表面质量好和成本低的特点。平台在前期研究基础上继续开展高精度直纹化逼近及多行分层侧铣加工技术研究,将侧铣加工技术应用拓宽至类直纹面及自由曲面叶片叶轮制造,极大提升制造效率。

周向定切宽路径规划

整体叶盘的材料去除率高达70%以上,开粗工艺极大影响整体叶盘的加工效率。以航空发动机压气机钛合金整体叶盘为研究对象,针对目前主流整体叶轮叶盘CAM软件模块提供的层铣开粗策略(双边偏置以及环形走刀)耗时长及刀具易磨损的问题,深入开展切削路径更短、刀具加工工况更好的整体叶轮开粗周向定切宽路径规划技术研究。

高效插铣路径规划

整体叶轮各叶片间的流道区域为特殊型腔结构,传统的立式铣刀分层加工方法使得刀具受到较大的径向力,特别对于深腔叶轮流道,刀具悬伸长、刚性弱,在径向力作用下易发生较大的变形、振动,造成剧烈磨损,使得加工效率大大降低。针对上述问题,开展高效插铣路径规划研究,确保大悬伸刀具加工稳定性,提高加工效率。

②切削振动抑制

五轴进给速度优化

叶轮叶片零件五轴加工中,刀轴时变特性会造成切削力的波动,特别对于叶片进出气边(曲率变化较大、精度要求高),切削力的突变,容易造成加工振动和过切现象。针对这一问题开展恒定最大瞬时切削力的进给率优化研究,通过实时改变刀位进给,控制切削力变化范围,保证切削过程平稳,同时提升加工效率和表面质量。

稳定域预测及参数优化

针对两机叶片,尤其是大型风扇薄壁叶片加工易振动、加工效率低的实际问题,进行切削过程动力学深入研究,提出加工过程三维稳定域计算分析和工件大幅振动下的全局稳定域计算方法,通过稳定域预测指导工艺参数优选,从而抑制加工过程振动现象。

③薄壁变形控制

RSF粗精混合加工技术

航空发动机压气机整体叶盘叶片厚度小、悬伸大,传统先粗-后精的加工工艺中粗铣去除大部分余量,使得精铣过程叶片刚性急剧下降,型面易变形,叶顶前缘极易出现振动。针对这一问题继续深入研究整体叶轮RSF粗-半精-精混合铣削加工技术,通过粗-半精-精混合逐层下切,始终控制叶片切除区域悬伸与厚度,增加系统刚性,确保叶片表面质量,有效控制叶片变形。

薄壁变形预测技术

针对薄壁叶片加工易变形和进出气边加工超差的问题,开展叶片变形预测和表面定位误差计算研究,研究叶片在材料去除过程中的变形机理和工艺参数对变形大小的影响规律,掌握叶片切削全过程不同工步安排下的变形控制方法,指导工艺工序总体改进。(OGV叶片变形难题:GE每年需求量高达3万片,国内尚无一家制造企业掌握其变形控制技术。)

④加工-测量一体化

复杂零件测量与补偿加工技术

复杂零件铣削过程中刀具磨损、让刀、零件变形等因素易致使传统离线编程加工精度失控,通过研究在线测量-补偿加工技术,将在线测量数据反馈到CAD模型,进行误差分离和溯源,调整刀具路径,实现加工闭环数据传递,最终提高复杂零件制造精度。

叶片类零件自适应加工技术

叶片自适应加工技术广泛应用于叶片修复、精锻叶片转接、凸台、进出气边局部加工、整体叶盘线性摩擦焊-叶根加工。工艺不确定性使得即使同一批次的叶片也存在细微差别,同一加工程序不能满足叶片个体实际加工需求。研究叶片自适应加工技术,通过在线测量、最佳拟合、模型重构、路径自动修正,从而保证叶片个体加工质量。

2.服务范围

(1)咨询服务

① 技术咨询

② 方案设计

③ 产品规划

(2)技术开发

① 工艺开发

② 系统开发

③ 车间改造

(3)设备共享

① 加工设备

② 测量设备

③ 检测设备 测量分为可出具资质报告与企业内部产品质检两种,提供技术人员

④ 实验共享设备(设备租赁、共享)