研究所简介

科研团队

总体定位及方向

科研成果

数据分析与工业软件研究所依托于华中科技大学、智能制造装备与技术全国重点实验室等国家级科研平台,聚焦 “物理原生 AI” 技术体系构建,是工业具身智能领域集 “核心技术研发-工业软件孵化-产业场景落地”于一体的研发团队,为高端制造企业提供全生命周期智能化解决方案。

团队以 “物理原生 AI” 为核心技术方向,突破传统数据驱动 AI 的 “黑箱局限”,构建 “物理机理建模 + 多模态数据融合 + 智能决策执行” 的工业具身智能系统架构,解决工业场景数据稀疏、模型不可解释等痛点。主要技术优势包含:1、物理原生工业具身智能系统:融合刚体动力学、热力学等物理先验知识与机器学习算法,开发 “感知-决策-执行” 闭环系统,可适配研发仿真、加工控制、设备运维等多场景需求;2、全生命周期工业软件矩阵:涵盖研发阶段的 “逆向机理建模平台”、加工阶段的 “多参数智能调控系统”、运维阶段的 “设备健康评估套件” 及知识服务阶段的 “工业知识图谱引擎”,形成覆盖智能制造全流程的软件产品体系;3、场景化智能解决方案:针对航空航天、船舶海工等领域的复杂需求,开发专用智能模块,如大型构件加工变形预测系统、核心设备剩余寿命预测工具等。

近年主持或参与国家科技重大专项、基金委重大研究计划、主持科技部重点研发计划等国家级10余项,企业项目80余项,授权国家发明专利40余件。服务客户涵盖航空航天、船舶、轨道交通、能源、通信等关键领域的国内龙头企业,包括中航工业、中船集团、中国中车、中核集团、中天科技等,为其提供定制化智能化解决方案。

团队核心成员来自剑桥大学、华中科技大学、清华大学、上海交通大学等国内外名校,其中教授、高级工程师 10 余人,硕博工程师 50 余人.团队兼具工业物理建模、AI 算法研发、工业软件工程化能力,形成 “学术引领 + 技术落地” 的复合型人才梯队。

首席科学家:

|

袁烨,华中科技大学人工智能与自动化学院教授、博导,国家特聘专家。2008年获得上海交通大学学士学位,2009和2012年分别在剑桥大学获得硕士,博士学位,2012至2016年分任剑桥大学博士后、达尔文学院Fellow、加州大学伯克利分校博士后。从事物理AI系统建模优化理论及其在工程应用的研究,主持国家自然科学基金青A,重大研究计划(重点项目、集成项目课题)、科技部重点研发计划课题等国家级项目。以第一作者或者通信作者发表Nature Machine Intelligence等期刊论文50余篇。牵头获得2022年湖北省自然科学一等奖、2020年华科重大学术进展、2020年IEEE信息物理系统技术委员会青年科学家提名奖、华科"青年五四奖章"(抗疫类)等奖励。 |

所长:

|

张永 教授/博导、武汉市“黄鹤英才”、华中科技大学人工智能与自动化学院博士、英国布鲁奈尔大学访问学者。中国自动化学会故障诊断与安全性专业委员会委员、大数据专委会委员、湖北省自动化学会理事。近20年主要从事装备智能运维和大模型知识服务研发和实践,在IEEE Trans.、中国科学、自动化学报等人工智能领域的一流期刊上发表科技论文80 余篇,授权国家发明专利20余项,主持3项国家自然科学基金项目,荣获2023年商业联合联合会科技进步一等奖(排名第一),研发成果形成了智能装备和工业软件,广泛应用在航空、船舶、智能制造等场景。 |

副所长:

|

金骏阳,剑桥大学博士,工业人工智能领域 “物理原生 AI” 方向的青年科学家,在Automatica等期刊发表论文10余篇,授权发明专栏10余项。最近10年来,聚焦物理原生 AI、工业智能预测与优化、设备健康管理(PHM)、工业知识图谱构建技术研发及产业化。 |

围绕智能制造各环节需求,开发模块化、可定制的工业软件矩阵,形成从研发到服务的全流程工具链。

1、研发阶段:逆向机理建模与仿真平台

开发工业产品逆向建模软件,支持从物理样机到数字模型的快速转化,结合仿真算法预测产品性能,缩短新品研发周期。构建工艺仿真优化软件,针对高温挤推、焊接、锻造等复杂工艺,模拟不同参数下的生产过程,输出最优工艺方案。

2、加工阶段:多参数智能调控与质量监控系统

研发加工过程智能控制软件,实时采集温度、压力、变形量等数据,动态调整设备运行参数,保障产品一致性,降低缺陷率。开发在线质量检测软件,融合视觉、超声等多模态检测数据,实现加工缺陷的实时识别与根源追溯。

3、运维阶段:设备健康评估与预测性维护套件

开发设备健康管理软件,基于传感器数据与机理模型,实现设备剩余寿命预测、故障预警与维护方案自动生成。构建备件库存优化软件,结合设备运维数据与生产计划,动态调整备件库存水平,降低运维成本。

4、知识服务阶段:工业知识图谱与智能问答系统

构建工业知识图谱,整合工艺手册、故障案例、学术论文等碎片化知识,实现知识的结构化存储与关联检索。研发自然语言交互的智能问答系统,为企业提供工艺咨询、故障诊断、合规查询等知识服务,降低对资深专家的依赖。

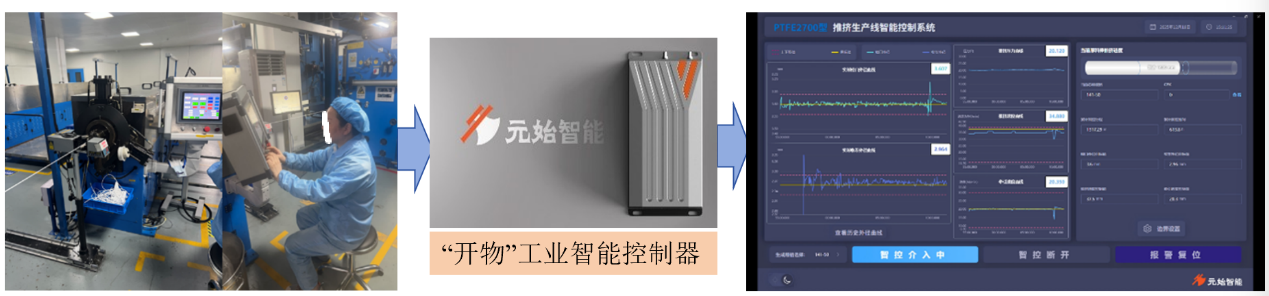

成果一:高温挤推软硬一体化智能控制系统

高温挤推是金属塑性加工的关键工艺,广泛应用于航空航天、军工、汽车、轨道交通等高端制造领域,其以高温环境下的模具压力迫使金属坯料塑性变形,获得目标形状与性能。但受工艺复杂性、工况波动性、人工依赖性等因素影响,传统高温挤推工序存在产品质量稳定性差、生产效率低、工艺调试周期长、资源消耗大、人工依赖性强等痛点。

数据分析与工业软件团队面向光纤高温推挤工序“外径易突变、人工盯盘强依赖、控制滞后”的现场痛点,构建了“预测模型 + 模型预测控制”的一体化智能控制方案,将传统“超限报警—人工补救”的被动模式升级为“趋势预测—提前干预”的主动控制。关键技术通过本地化高频数采与PLC寄存器统一映射,稳定实现10Hz高保真数据获取,解决云端读取1Hz、易丢包导致的“质与速”瓶颈,为闭环控制提供低延迟“感知神经”;采用深度学习技术进行时序预测建模,并在MPC框架下在线求解最优牵引/推挤速度控制量,实现对模口外径波动的滚动预测与约束优化控制。

团队将智能控制能力内嵌封装为“开物”工业智能控制器,实现与推挤主机控制程序的稳定集成与一键切换,兼顾控制精度与现场可用性。该方案具备多产线复用与产品适配能力,以稳定的数据采集为底座、预测控制为核心,减少对“老师傅经验”的单点依赖,提升质量一致性与生产鲁棒性。该解决方案有望在航空航天/军工领域的高精度难变形材料构件制造、汽车领域的轻量化结构件批量生产、船舶/海洋工程领域的大型厚壁构件成型等场景推广应用。

成果二:工业大模型智能体知识服务系统

工业大模型智能体解决方案是工业大模型(领域知识与数据驱动)与智能体架构(感知-决策-执行-反馈闭环) 的融合体,具备自主理解工业场景、跨模态数据分析、动态决策优化、自主执行任务的核心能力,区别于传统工业软件的 “规则驱动” 和普通 AI 模型的 “单点任务” 局限。该系统打通 “数据-知识-决策-执行”的全链路壁垒,赋能研发、生产、运维等核心环节,应用领域覆盖航空航天、军工、汽车、装备制造等工艺复杂、数据异构、需求严苛的行业。

自2017年以来,数据分析与工业软件团队深耕工业人工智能、数字孪生、大模型和知识服务领域,开发了AI专用算子库“元理”“天工”,支持智能设计、生产智能调控和智能运维等场景。自2024年以来,团队研发工业大模型智能体应用底层框架,并应用到装备智能运维、工控代码生成、工业系统调控和装备使用模拟训练等场景。工控代码辅助生成场景,系统引入“工业代码垂域大模型”,可理解开发者意图,辅助生成标准化控制逻辑代码,大幅降低编程门槛,减少人为错误,显著提升开发效率与质量。设备智能运维场景,系统依托“健康评估模型”“故障诊断模型”及“长记忆”机制,实时分析运行数据预测潜在风险,故障发生时快速调取维修案例定位根因,实现从“救火式维修”到“预测性维护”的跨越。系统智能监测与控制场景,系统构建智能监控中心,通过“异常检测”“趋势预测”模型捕捉舰船等状态波动,借助智能体流程引擎实现精准边界管控,确保高价值装备安全高效运行。装备使用智能训练场景,系统利用“装备导师垂域大模型”打造虚拟化训练环境,新员工可通过自然语言交互模拟极端工况操作,以“数字孪生”式训练保护物理设备,加速技能转化,解决人才培养周期长的痛点。该解决方案已在中车、中船和中核等场景应用,在高端装备制造、流程工业、军工航空、能源电力等知识密集型行业等具有较高的推广价值。